Сегодня «клинкером» называют все подряд... и напольную плитку и ступени (фронтальные, угловые) для облицовки крыльца, фасадную плитку и другие материалы преимущественно для экстерьерной отделки домов, зон мангала, барбекю, лестниц и т.д. А в действительности, настоящего «клинкера» там практически нет, вместо клинкера продается "экструдированный керамогранит" который имеет принципиальные отличия от клинкера. А где же настоящий клинкер спросите Вы?

Сегодня «клинкером» называют все подряд... и напольную плитку и ступени (фронтальные, угловые) для облицовки крыльца, фасадную плитку и другие материалы преимущественно для экстерьерной отделки домов, зон мангала, барбекю, лестниц и т.д. А в действительности, настоящего «клинкера» там практически нет, вместо клинкера продается "экструдированный керамогранит" который имеет принципиальные отличия от клинкера. А где же настоящий клинкер спросите Вы?

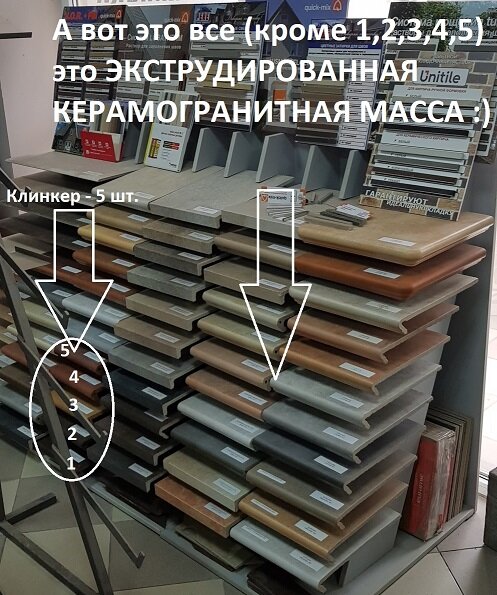

В салонах по продаже клинкера, керамогранита и керамической плитки можно увидеть на демонстрационных стендах «батареи» ступеней: натуральных цветов, глазурованных и покрашенных в разные рисунки и цвета на любой вкус с любыми фактурами от умеренно нескользящих до антискользящих R13.

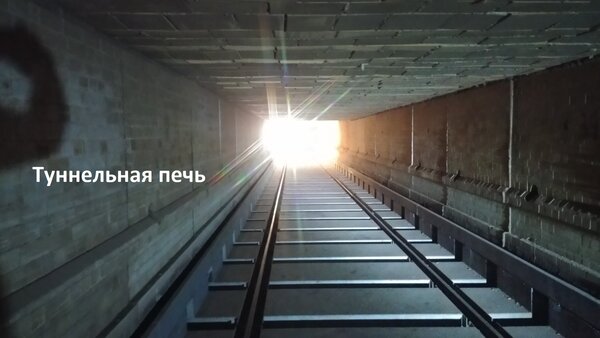

Клинкерные ступени и напольная плитка – это материал который производится исключительно из сортов тугоплавких глин. В составе «рецепта» настоящего клинкера только тугоплавкая глина и ничего другого кроме нее в рецепте нет и именно тугоплавкая глина делает клинкер одним из самых прочных и износоустойчивых материалов. Обязательным составом рецепта настоящего клинкера является «шамот» - это по сути тот же самый клинкер, который уже прошел обжиг в туннельной печи, но после этого его дробят на специальном оборудовании и добавляют в массу глины до формовки. Шамот необходим для «отощения массы» – т.е. снижения пластичности, он улучшает сушильные характеристики, снижает огневую усадку, облегчает режим обжига (режим нагрева и режим охлаждения), не меняет химический состав шихты (сырья). Кроме того, применение в шихте шамота, важно с точки зрения охраны окружающей среды и создания безотходной технологии производства. Процент шамота, в зависимости от рецептов, может составлять от 5% до 15%. Месторождения тугоплавких глин есть в Европе и России. Клинкер производится методом ВЕРТИКАЛЬНОЙ экструзии (выдавливания) – такой метод позволяет делать ступень с литым капиносом, т.е. носик ступени составляет единое целое с плиткой. Такое изделие прослужит долгие годы и не сломается. При формовании, из экструдера выдавливаются заготовки, соединенные между собой техническими перемычками (ребрами жесткости). Это дает возможность за одну формовку производить больше материала, кроме того – это необходимо для обеспечения устойчивости материала на конвейерной ленте и при последующих этапах работы с ним. Далее, заготовки по конвейеру направляются на нарезку под определенный размер (режет как правило специальная струна) и после этого материал поступает в сушильные камеры, там заготовки сушатся до 40 часов при температуре от 90 до 98 градусов. После предварительной сушки, заготовки по конвейерной ленте поступают на глазуровку и покраску (если необходимо). Далее, заготовки роботизированными механизмами расставляются специальным образом на вагон в 2-3-4 ряда в высоту и проходят длительный обжиг на вагоне в туннельной печи длинной 100 и более метров при температуре от 1100 до 1300 градусов на протяжении 70-80 часов (3 суток). После того, как ступени и плитка прошли обжиг в туннельной печи – они «разделяются» друг от друга на специальном оборудовании, при этом удаляются технические перемычки (ребра жесткости). Таким образом, две соединенных вместе ступени или плитки отделяются друг от друга и получаются два отдельных элемента. Далее следует упаковка в коробки и на паллеты. После чего материал отправляется покупателям.

Вот небольшой фильм как делают настоящий клинкер на заводе Ecoclinker (Россия). Обратите внимание: Вертикальная экструзия (т.е. плитка формуется вертикально и перемещается по конвейеру вертикально), туннельная печь, обжиг на вагоне.

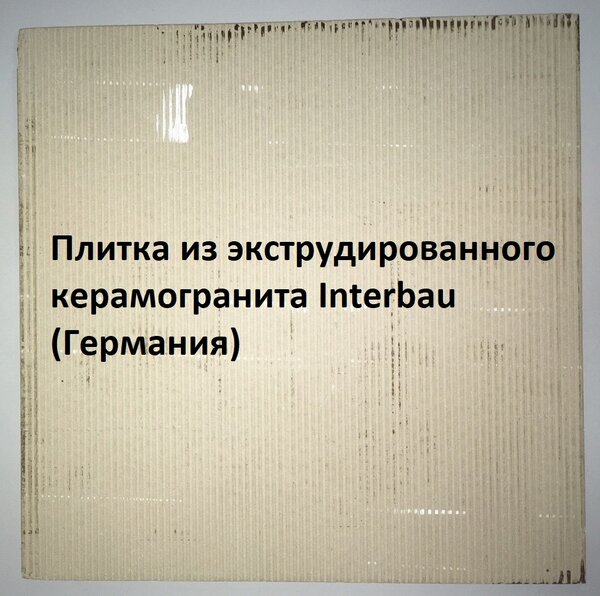

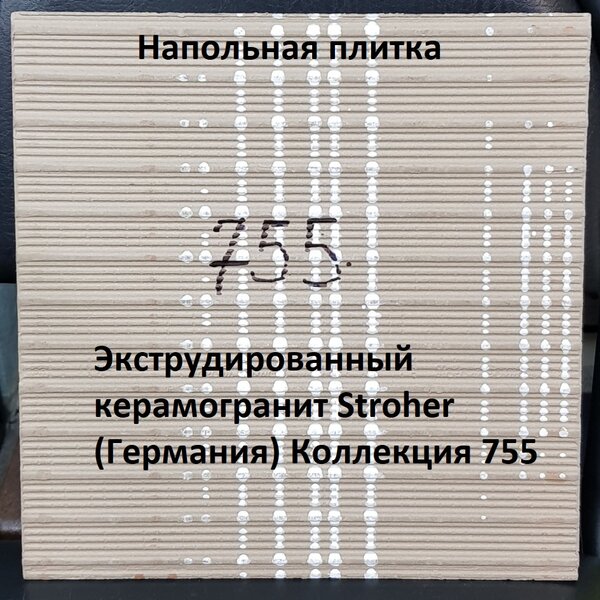

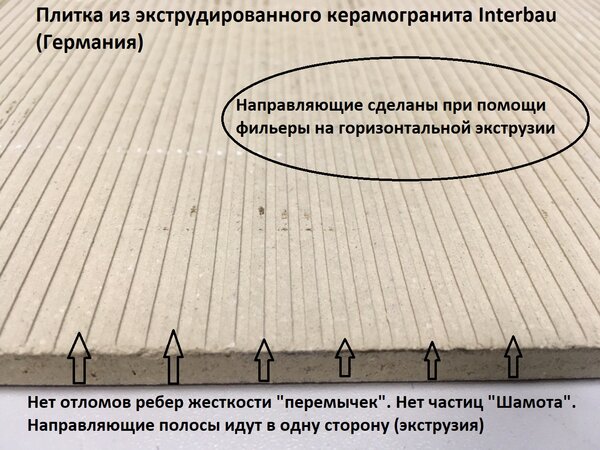

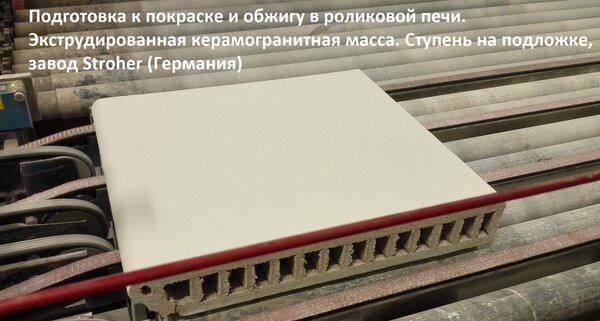

Экструдированные Керамогранитные ступени и напольная плитка – это материал который производится методом ГОРИЗОНТАЛЬНОЙ экструзии (не путать с методом сухого прессования). ГОРИЗОНТАЛЬНАЯ формовка необходима для того, чтобы уменьшить высоту изделия на конвейерной ленте (чтобы изделия могли поместиться в узкую камеру обжига роликовой печи) и для того, чтобы заготовки было удобно глазуровать и красить. В составе «рецепта» экструдированного керамогранита есть в обязательном порядке "полевой шпат" (это измельченная горная порода), кварцевый песок (могут добавлять а могут и нет) каолиновые глины и различные добавки (пластификаторы, красители). Как правило, "полевой шпат" составляет от 30 до 50% состава рецепта, остальные 50% это кварцевый песок и разновидности каолиновых глин (не тугоплавких!!!). Полевой шпат производят горно-обогатительные комбинаты в Европе и России. Именно он является основой любого экструдированного керамогранита, и именно от него сам керамогранит и получил свое название «Керамический гранит»: а полевой шпат, это по сути и есть измельченный в порошок гранит, горная порода. Керамогранит может производится методом сухого прессования (на прессе) или методом горизонтальной экструзии (выдавливания) – такой метод изобрели относительно недавно, и он позволяет делать ступень с «литым капиносом» т.е. носик ступени составляет единое целое с плиткой, так же, как и у настоящего клинкера. Технология производства экструдированного керамогранита следующая: Сначала подготавливается масса - смешиваются все ингредиенты рецепта (полевой шпат, кварцевый песок, каолин, пластификаторы, красители и т.д.), далее увлажненная керамогранитная масса попадает в экструдер из которого выдавливается горизонтально (см фото). Ступень с литым капиносом выдавливается на специальной подложке, которая соединена со ступенью техническими перемычками (ребрами жесткости) - это придает ступени ровную горизонтальную поверхность для транспортирования по конвейеру, глазуровке и покраске, а напольная плитка выдавливается горизонтально сразу на конвейерную ленту (без подложки, там нет технических перемычек). Далее, происходит обрезка ступеней и плитки под нужный размер специальным резаком (прямо на конвейерной ленте). После этого, заготовки проходят короткий предварительный обжиг или сушку от 30 минут до нескольких часов в сушильной камере (горячий воздух для нее забирается из основной роликовой печи для обжига), далее происходит глазурование и покраска, после чего, заготовки отправляются по конвейеру в роликовую печь (ступени и плитка транспортируются в самой роликовой печи по крутящимся роликам (отсюда и ее название) – где они проходят окончательный скоростной обжиг при температуре до 1300 градусов на протяжении 2-3 часов (в зависимости от рецепта массы, обжиг может составлять от 1 часа до 3 часов и более, но как правило он длиться гораздо меньше, именно в скоростном обжиге весь смысл роликовой печи). После этого, ступень отделяется от подложки соединенными техническими перемычками (ребрами жесткости), их разъединяют специальные молотки, а просто плитка сразу проходит далее на упаковку т.к. она не соединена с подложкой, а транспортируется по конвейеру в виде готового изделия. Далее изделия упаковываются в коробки на паллеты и отправляются покупателям.

Это вкратце о методе производства настоящего клинкера и экструдированного керамогранита. А теперь давайте разбираться, как это выглядит в жизни и как отличить настоящий клинкер от экструдированного керамогранита. В настоящее время визуально отличить экструдированный керамогранит от настоящего клинкера сложно даже специалисту, не то что обычному покупателю….

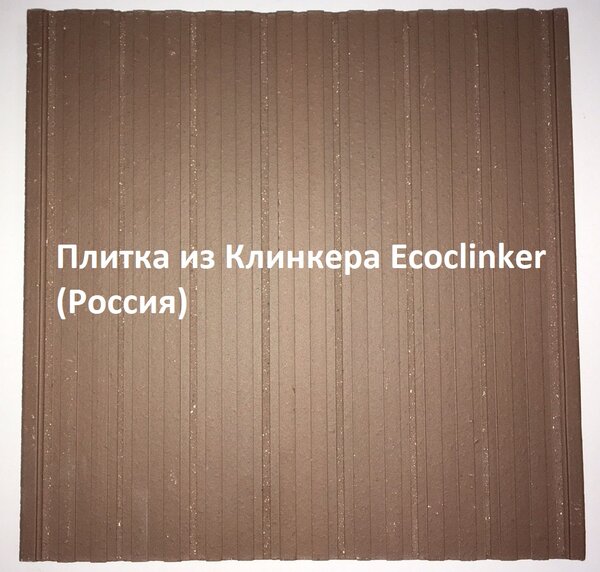

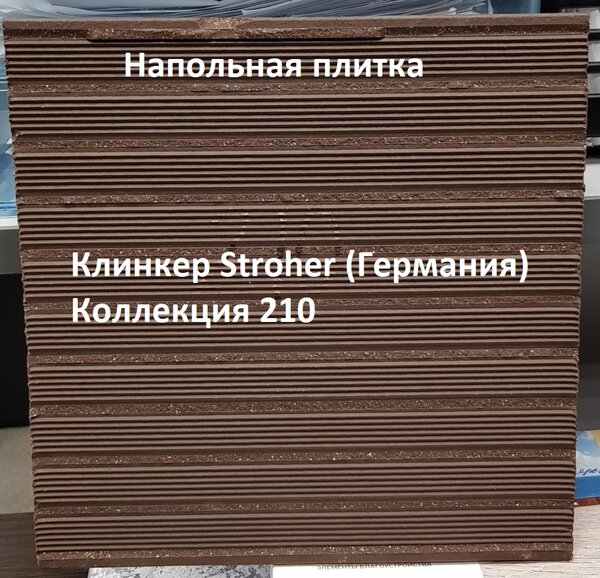

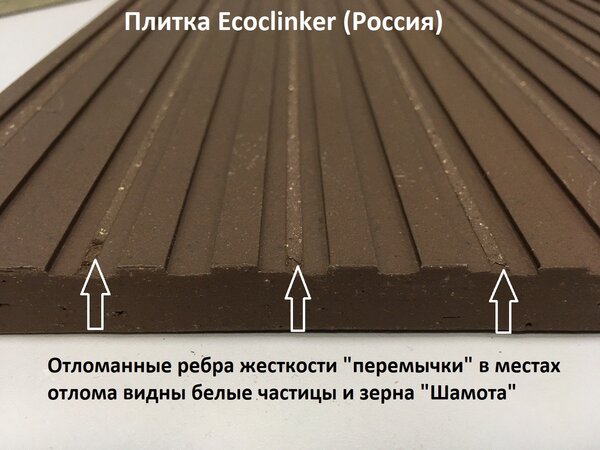

Напольная плитка из Клинкера и Экструдированного керамогранита:

Именно по "отломам технических перемычек" на НАПОЛЬНОЙ ПЛИТКЕ можно отличить настоящий клинкер от экструдированного керамогранита.

Ступени из клинкера и экструдированного керамогранита: имеют идентичную монтажную (обратную) поверхность. Имеются «отломы» – места где были технические перемычки, соединявшие клинкерные ступени друг с другом или где керамогранитная ступень соединялась с подложкой. Отличить их можно только по следующим параметрам: На месте отлома ребер жесткости «технических перемычек» у настоящей клинкерной ступени и клинкерной плитки выступают частицы «шамота» мелкой фракции белого или темного цветов. В экструдированном керамограните шамота нет. Керамогранитная ступень, как правило серого цвета (обесцвеченная масса, цвет светлый или цвет цемента-бетона, но некоторые заводы добавляют красители, которые красят керамогранитную массу в темные цвета для того чтобы снизить контраст покрашенной лицевой поверхности и обратной стороны «монтажной поверхности, в некоторых случаях используют полевой шпат или каолин другого цвета, чтобы «затемнить» заготовку). Настоящий клинкер может иметь несколько цветовых вариаций (полная масса коричневая, желтая, кирпичного цвета, как правило это 5-7 натуральных цветов + оттенки или флэш-обжиг) Клинкер - толщина ступеней 12-16 мм. Клинкер - толщина напольной плитки варьируется от 12 до 30 мм. Толщина клинкерной напольной плитки и ступеней никогда не бывает тоньше 12 мм. В то же время, толщина экструдированной керамогранитной ступени не более 8-10 мм, толщина экструдированной керамогранитной плитки 6-8 мм, очень редко 9 мм. Толщины более 9 мм не бывает. Обычно тонкие изделия из клинкера – это фасадная плитка, которую нельзя использовать в качестве напольной плитки. В этой статье мы ее не рассматриваем.

Напольная плитка из Клинкера и Экструдированного керамогранита: а вот тут отличить легко. Отличия очень заметны. Клинкерная плитка имеет такие же «отломы» перемычек (от ребер жесткости) как и у ступени т.к. экструдер выдавливает настоящий клинкер (плитку) соединенными друг с дружкой при помощи технических перемычек т.е. в одном блоке две ступени или две плитки (см фото выше). А потом, они отделяются друг друга на специальном оборудовании – в результате чего и у ступени и у плитки есть характерные места «отломов технических перемычек» на обратной стороне (монтажной поверхности). А вот у экструдированной керамогранитной плитки таких отломов от перемычек НЕТ т.к. выдавливание керамогранитной плитки из экструдера идет в одну линию и сразу на конвейер. В 100% случаев экструдированный керамогранит (ступени и плитку) в обязательном порядке глазуруют и красят на специальном покрасочном оборудовании (цифровая печать-покраска или с помощью ротоколора). Вы никогда не встретите ступени из «неглазурованного и некрашенного» экструдированного керамогранита :) т.к. цвет некрашенного керамогранита – это цвет обычного бетона или цемента, т.е. он светлый и бесцветный, именно по этой причине ЕГО ВСЕГДА глазуруют и красят т.к. мало какой покупатель захочет покупать себе домой ступени и плитку цвета бетона по цене в десятки раз дороже бетона :) А вот настоящий клинкер бывает натуральный неглазурованный и не крашенный (цвет достигается путем смешения друг с другом тугоплавких глин разных сортов) и смотрится он великолепно и очень дорого. Отличаются так же и технические характеристики клинкера и экструдированного керамогранита:

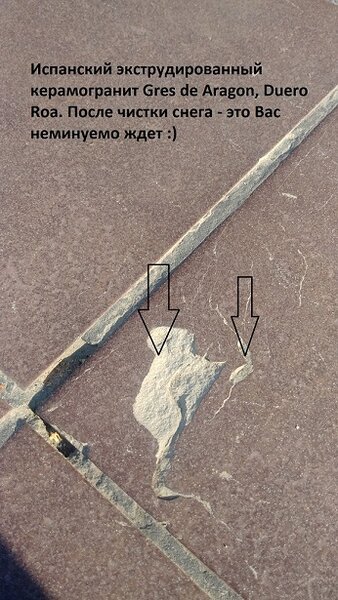

Клинкер: водопоглощение от 3% до 6%, паропроницаем (можно использовать на стенах домов без вентилируемых фасадов и клеить клинкер напрямую к зданию). Клинкер кислотоустойчив, его можно использовать в промышленных целях (химические и пищевые производства с агрессивной средой). Настоящий клинкер (в отличие от экструдированного керамогранита) менее требователен к подготовке основания и к используемым в процессе укладки клеям и затиркам. Клинкер на много лучше держит ударные нагрузки чем керамогранит. Сколы и выбоины не заметны на нём т.к. лицевая поверхность, монтажная поверхность и само "тело" ступени или плитки и снаружи и внутри - одного цвета, это одна глиняная масса без красителей и различных добавок. Клинкер превосходно подходит для входных групп домов (зоны ступеней, площадки для парковки а/м, крыльцо, дорожки и т.д.) т.к. именно там происходит чистка снега и уборка при помощи специализированных инструментов типа лопаты :) и все это сопровождается ударными нагрузками т.к. лед и снег и грязь счищают с крыльца отнюдь не при помощи мягкой швабры или пылесоса :)

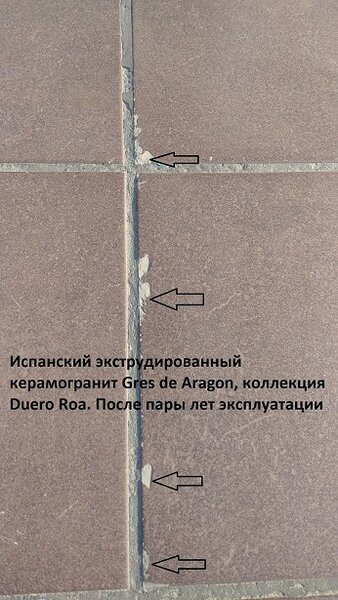

Экструдированный керамогранит: водопоглощение от 0,5 до 3%, Не паропроницаем т.к. произведен методом скоростного обжига в роликовой печи, покрыт глазурью и краской и не имеет в своем составе тугоплавких глин (по этому использовать экструдированный керамогранит на стенах домов можно ТОЛЬКО на системах с вентилируемыми фасадами). НЕ кислотоустойчив. За счет того, что экструдированный керамогранит в процессе скоростного обжига в роликовой печи «остекловывается» и не имеет в своем составе тугоплавких глин как клинкер – он более хрупкий чем настоящий клинкер. Очень боится ударных нагрузок (лопатой, острыми и тяжелыми предметами, падений любых предметов, особенно металлических). Весь экструдированный керамогранит глазурован и покрашен, а значит, в лучшем случае что произойдет – это отколется кусок глазуровки и краски (пострадает эстетический внешний вид, оголится внутренняя часть плитки цвета бетона или цемента) а в худшем – плитка или ступень просто треснут и разобьются. При монтаже необходимо использовать не только дорогой специальный уличный клей и затирки для керамогранита, но и специальным образом подготовленное армированное основание с пластичной гидроизоляцией!! т.к. адгезия к клею у экструдированного керамогранита очень плохая, а значит необходимы специализированные клея которые на молекулярном уровне при помощи химической реакции соединят бетонное основание с керамогранитом.

Видео с этого теста:

Вы можете сами провести данный эксперимент. Он показывает, как отличить настоящий клинкер от экструдированного керамогранита……Для этого достаточно расположить рядом интересующие Вас ступени и плитку и по очереди кидать на них с одинаковой высоты любой предмет весом 60-70 грамм, можно начинать с высоты 50 см, шарик от подшипника, столовый нож тупым закругленным концом «тыльником», все что найдете под рукой…

Производители:

Настоящий клинкер производят в Германии, Испании, Польше и России. Немецкие заводы: Stroher, Interbau, ABC, ADW и др. Испанские заводы: Gres de Aragon, Gresmanc, Gres de Breda и др. В Польше клинкер методом вертикальной экструзии делает только завод King Klinker, ступени и плитка таких Польских заводов как Paradyz, Opoczno, Tubadzin, Cerrad и т.д. - не имеют ничего общего с клинкером, материал этих заводов делается методом сухого прессования (не экструзия!!) с последующим скоростным обжигом в роликовой печи, материал по свойству ближе к обычному керамограниту, он всегда глазурован и покрашен. В России, единственный завод, который производит настоящие клинкерные ступени и напольную плитку это Ecoclinker.

Экструдированный керамогранит производят Stroher, Interbau, Gres de Aragon, Exagres, Gresmanc, Mayor и многие другие заводы Испании и Германии. Практически все заводы переориентировали свои производства на выпуск этой продукции, т.к. эта технология дешевле в себестоимости и производительность по сравнению с клинкерным производством больше от 20 до 40 раз. Представьте себе, что за одинаковый промежуток времени можно произвести 1000 м2 клинкера или 30000 м2 экструдированного керамогранита !! Что заводу выгоднее делать….? :) В России пока не производят керамогранит методом горизонтальной экструзии. У нас делают керамогранит методом сухого прессования – такая технология для производства напольной плитки гораздо лучше, чем методом экструзии (т.к. пресс под высоким давлением гораздо качественнее и плотнее делает заготовку) но методом сухого прессования невозможно сделать фронтальную ступень с «литым капиносом», по этому, все ступени отечественных керамогранитных плиточных заводов (Керама Марацци, Эстима, Италон, и т.д.) делаются с клееными капиносами или производятся путем нарезки «насечек» на обычной плитке или они и вовсе не имеют в своем ассортименте фронтальных ступеней, а продают только напольную или настенную плитку.

ВАЖНО: Если материал отформован методом вертикальной экструзии-высушен в сушильных камерах и обожжен в туннельной печи – это КЛИНКЕР. Если материал отформован методом горизонтальной экструзии-обожжен в роликовой печи – это НЕ КЛИНКЕР и можно назвать его как угодно, например: Каменная керамика, Концептуальная керамика, Морозоустойчивая керамика и т.д. Настоящий клинкер невозможно обжечь в роликовой печи – а экструдированную керамогранитную массу невозможно обжечь в туннельной печи.

Подведем итог: если вы выбираете себе материал для облицовки крыльца, ступеней, площадки под автомобиль, зоны мангала или барбекю, то вам в равной степени неплохо подойдут оба вида рассматриваемого нами материала. Но настоящий клинкер, в любом случае, будет иметь преимущество как более прочный, практичный и более долговечный материал. Экструдированный керамогранит порадует своих покупателей обилием всевозможных рисунков и расцветок. Радовать правда будет не долго, т.к. при неаккуратном использовании он склонен к разрушению глазуровки и покраски и в конечном итоге потерей эстетики и внешнего вида с последующим ремонтом или замены на настоящий клинкер :)